Furat- és felületszerelt alkatrészek ellenőrzése Modular-X általános képfeldolgozó rendszerrel

A leírás az elektronikai gyártásban előforduló hibákkal és azok detektálásával foglalkozik, mint például a furatszerelt alkatrészek hullámforrasztása (wave) és a felületszerelt alkatrészek újrafolyatásos (reflow) forrasztása során keletkező minőségi problémákkal.

Ezúttal egy konkrétabb témát ragadunk ki a képfeldolgozás területéről. Az elektronikai panelek minőség-ellenőrzési lépésein keresztül kívánjuk közelebb hozni a képfeldolgozás iránt érdeklődőket a piacon található technikákhoz és azok lehetséges felhasználásaihoz. Mivel a Modular-X általános képfeldolgozó szoftver a National Instruments LabVIEW algoritmusait használja, a cikkben található lépések nevei is a National Instruments által létrehozott elnevezéseket követik.

Megfelelő kép elkészítése

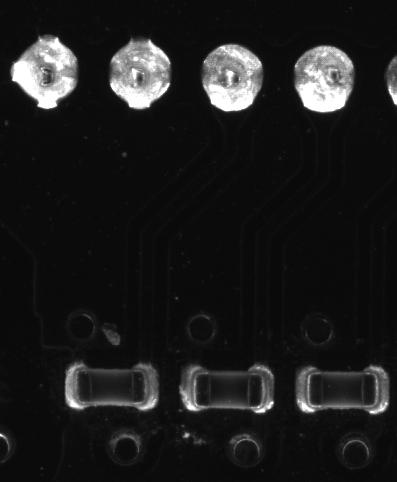

Minden kamerás mérés legfontosabb tényezője a vizsgálat során alkalmazott megvilágítás. Olyan megvilágítást kell választani, amellyel kontrasztos képet tudunk készíteni, amely kihangsúlyozza a detektálni kívánt hibákat. A cikkben található képek egy speciális, gyűrűs, alacsony szögű megvilágítással készültek. Ahogyan az 1. ábrán is látható, a kép megfelelően kontrasztos, emellett kihangsúlyozza a felületszerelt alkatrészek körvonalát, a forraszanyagot és annak is a körvonalát.

1. ábra: Egy megfelelő kontrasztú kép

A hibatípusok számbavétele

Miután a kép alkalmasnak tekinthető a képfeldolgozásra, megkezdhetjük programunk tervezését. Az egyes lépések kiválasztása mindig az előforduló hibáktól és a minőségi elvárásoktól függ. A furatszerelt alkatrészeknél leggyakrabban előforduló hibák:

- a hullámforrasztás során forraszanyagtöbblet kerül a panelre, rövidzárat okozva ezzel az alkatrészek között (2. ábra),

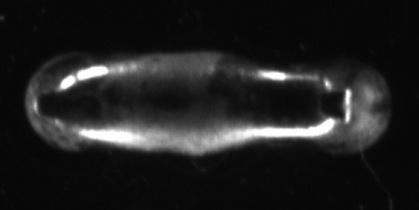

- A hullámforrasztás során a forraszanyag hiánya lép fel, ennek következtében az alkatrész beforrasztása hibás lesz (3. ábra).

2. ábra: Rövidzár

3. ábra: Nem megfelelően beforrasztott furatszerelt alkatrész

Az SMD-alkatrészeknél gyakran előforduló hibák:

- az alkatrész nincs jelen,

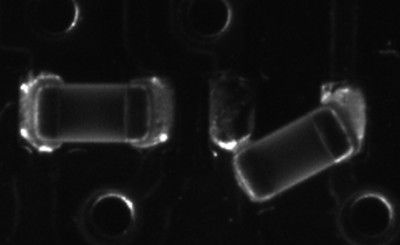

- az alkatrész nincs helyesen beforrasztva, pl. elfordult (4. ábra),

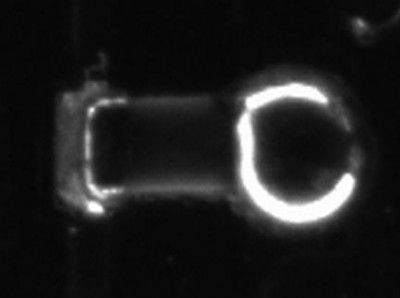

- az alkatrész a helyén van, viszont forraszanyagtöbblet van az SMD-alkatrész egyik vagy esetleg mindkét kontaktusán (5. ábra).

4. ábra: Elfordult SMD alkatrész

5. ábra: Többletforraszanyag az egyik kontaktuson

A képfeldolgozás

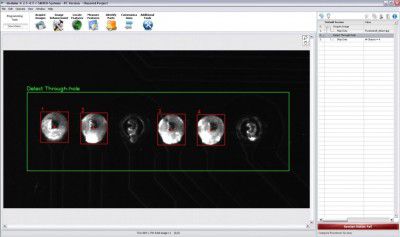

Első lépésben detektálni kell azokat a jellemzőket, amelyeket vizsgálni szeretnénk a panelen. A Modular-X erre kínálja egyik lehetőségként a Detect Objects-elnevezésű lépést, amely közel azonos intenzitású, (homogén) összefüggő objektumok detektálására alkalmas. Ez a lépés használható a furatszerelt alkatrészek (6. ábra) forraszanyag mennyiségének a vizsgálatára, ugyanis a lépés visszaadja a megtalált objektumok számát és területeinek értékét, amelyekből egyértelműen következtetni lehet a mennyiségre. A lépés a kinyert területinformációk segítségével egy intervallumra beállított feltétel függvényében meghatározza azoknak az objektumoknak a számát, amelyek megfelelnek ezeknek a kritériumoknak (7. ábra). Ezzel a lépéssel eldönthető, hogy hány objektum felelt meg a mennyiségi kritériumnak. Ha kevesebb, mint ami elő van írva, akkor hibás a termék, ha több, akkor szintén hibás, ha megegyezik az elvárásokkal, akkor további vizsgálatok szükségesek.

6. ábra: Forrasztások detektálása Detect Object használatával

7. ábra: Területintervallum

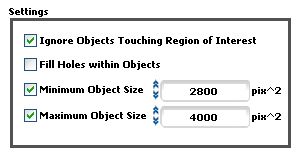

Ahhoz, hogy teljes mértékben meggyőződjünk a forrasztás épségéről, meg kell mérnünk a forrasz-szigethez képest a forrasztá-

sok középpontjainak távolságát és elhelyezkedését, továbbá meg kell állapítanunk, hogy a vizsgált objektum körformájú, vagy sem. A vizsgálatok egyszerű elvégzésére nyújtanak megoldást a Modular-X-ben létrehozható és lépésekbe szervezhető különböző ciklusok. Minden olyan lépés, amely több objektummal, éllel stb. tér vissza, indexelhető, ami lehetővé teszi, hogy egy megoldás implementálása alkalmazható legyen az összes megtalált objektumra. A távolságmérés elvégzéséhez a „Geometriai funkciók” szolgálnak. A körhöz való hasonlóság a körillesztés során visszatérő deviációs érték alapján határozható meg (8. ábra).

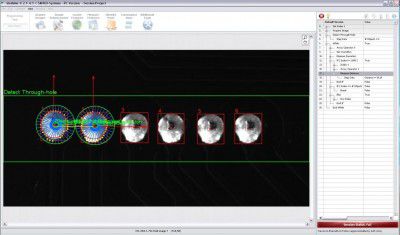

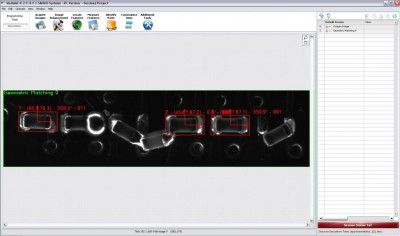

Ez a program alkalmas a rövidzár detektálására is. Ugyanis, ha rövidzár fordul elő a panelen, azt az objektumok számából ki lehet szűrni (9. ábra). A felületszerelt alkatrészek vizsgálatánál az ellenőrzés egyik leghatásosabb és leggyorsabb módja a Geometric Matching (10. ábra). A lépés egy létrehozott minta (template) alapján geometriai információkat tárol el – pl. körvonal egy objektumról, jelen esetben egy SMD-kondenzátorról –, és összehasonlítja azt a kép egy meghatározott területén lévő objektummal. Az egyezés mértékével arányosan visszatér egy úgynevezett score-értékkel, amely 0 és 1000 között van. Ha ez a szám nem halad meg egy előre meghatározott értéket, akkor kijelenthetjük, hogy a vizsgált és eltárolt objektumunk nem egyezik meg. Az elfordulás megállapításához továbbá lehetőség van beállítani, hogy a template-et milyen szögintervallumban forgassa el az összehasonlítás során. A gyakorlatban ez úgy történik, hogy a fejlesztő kiválaszt egy tökéletes SMD-alkatrészt, amelyből létrehozza a template-et, majd beállítja a megfelelő paramétereket a minőségi elvárások függvényében.

8. ábra: A Modular-X mérés közben, feltételezések nélkül

9. ábra: Rövidzár esetén a program három objektumot talál hat forrasztás helyett, ezután eldönthető, hogy gond merült-e fel vizsgálat során

10. ábra: A Geometric Matching eredménye

Összefoglalás

A mai SMD-panelgyártás csúcstechnológiáját ismerők jogosan teszik föl a kérdést, hogy egy ilyen egyszerűbb AOI-rendszer hogyan képes versenyezni a bonyolult AOI-rendszerekkel? Az indok meglepően egyszerű: az ár, a flexibilitás és a programozhatóság egyszerűsége, hiszen a minőség-ellenőrző alkalmazást fejlesztheti az üzemben dolgozó mérnök vagy technikus is. Egy ilyen alkalmazás jelentősen lecsökkenti az ellenőrző AOI-gép üzembe helyezési idejét, és új termék bevezetésekor vagy esetleges beszállított komponensek váltásánál rendkívül rugalmasan lehet a mérőprogramot adaptálni.